新聞中心

在國產機器人通往大規模用量的道路上,機器人精度保持性是一個無法繞過的“坎”。與進口機器人相比,國產機器人在使用過程中的精度保持性差是二者在技術、工藝表現上的主要差距之一。

事實上,國產機器人在出廠時的精度并不比進口機器人差多少,甚至個別機器人的靜態精度指標還高于進口機器人。但問題是,出廠后的國產機器人精度下降很快,部分機器人在使用半年后就需要更換零部件或重新標定。相比之下,進口機器人使用多年后,精度依然保持良好。

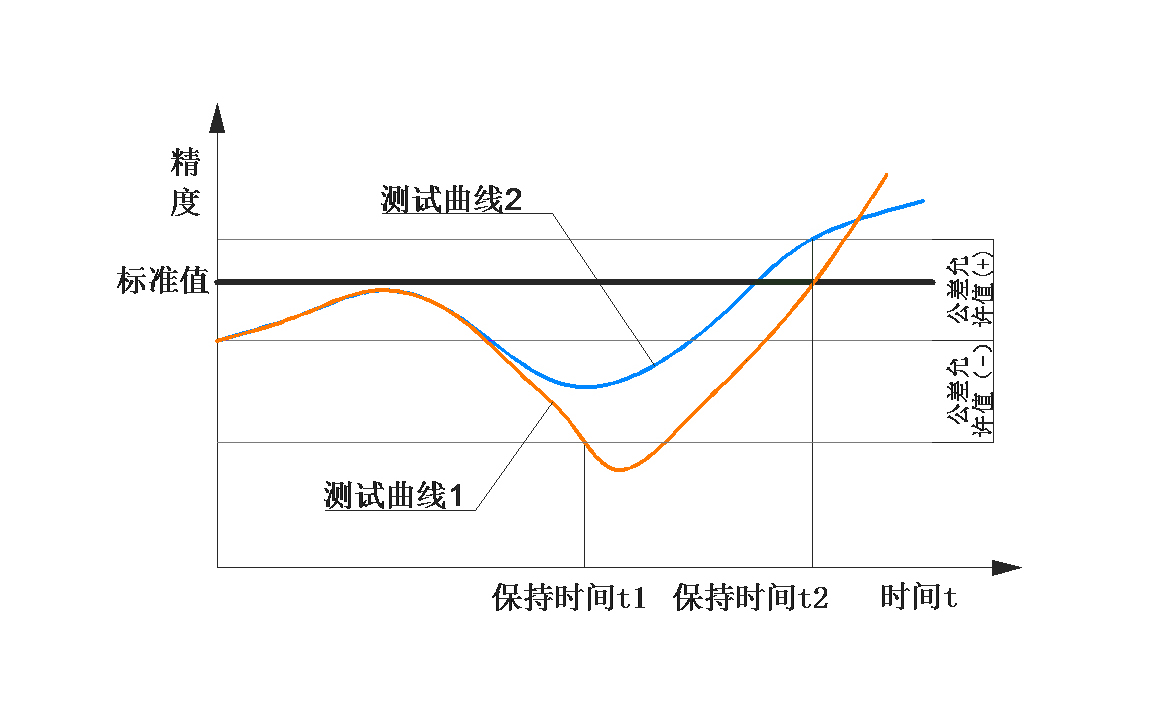

一般而言,機器人在正常使用條件下,其各項精度并非一成不變,依然存在著波動和衰退,只要不超出精度要求的范圍,即認為機器人精度保持性能力依然“在線”。

國產機器人在使用一段時間內,其精度難以保證仍然在限定范圍內。要解決這一問題,必須尋找影響機器人精度保持性的主要因素,而后“對癥下藥”進行改善。

其中,諧波減速器磨損導致機器人精度喪失、連桿的變形導致機器人本體精度變差、關節的剛性降低導致精度變化等硬件結構的損耗是造成機器人精度保持性差的主要原因。

從機器人精度衰退情況來看,精度衰退的根本原因是運動部件的非正常磨損,而導致這種非正常磨損的原因可能是不合理的設計、制造以及使用所致。

機器人傳動系統中的諧波減速器是機器人的關節,如同變速箱之于汽車,控制著機器人力量輸出和操作精度。因此,在機器人精度保持性的改進中,諧波減速器無疑是至關重要的突破點。

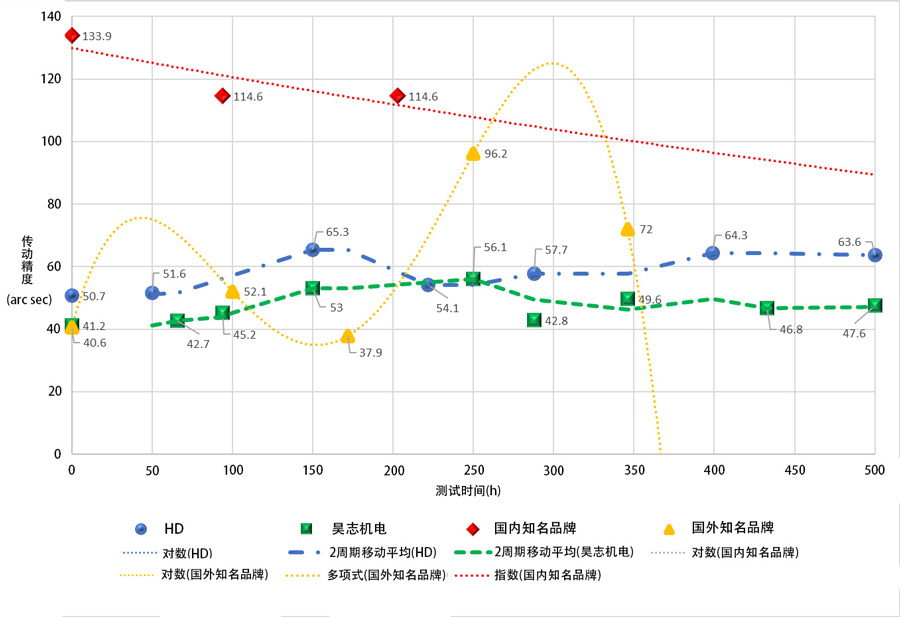

如果以國外高端品牌HD作為標準,通過對市場上諧波減速器進行精度保持性橫評測試,減速器輸出端施加恒定轉矩(平均允許負載轉矩)、轉速連續運轉測試。從測試結果可以發現,隨著測試時間增加,傳動精度呈現先變差再變好的趨勢,隨著時間的持續增加,傳動精度維持在一定的范圍內波動。(下圖為昊志機電橫向評測結果)

主流品牌諧波減速器精度保持性測試

在對市場主流品牌諧波減速器精度保持性測試中,無論初始精度還是精度的保持性,昊志機電最接近HD產品水準。

要保證機器人的精度,諧波減速器精度要過“硬”才行,而這又與諧波減速器的設計、材料選擇、工藝等息息相關。昊志機電諧波減速器之所以能夠比肩HD的產品水準,也正是來源于此。

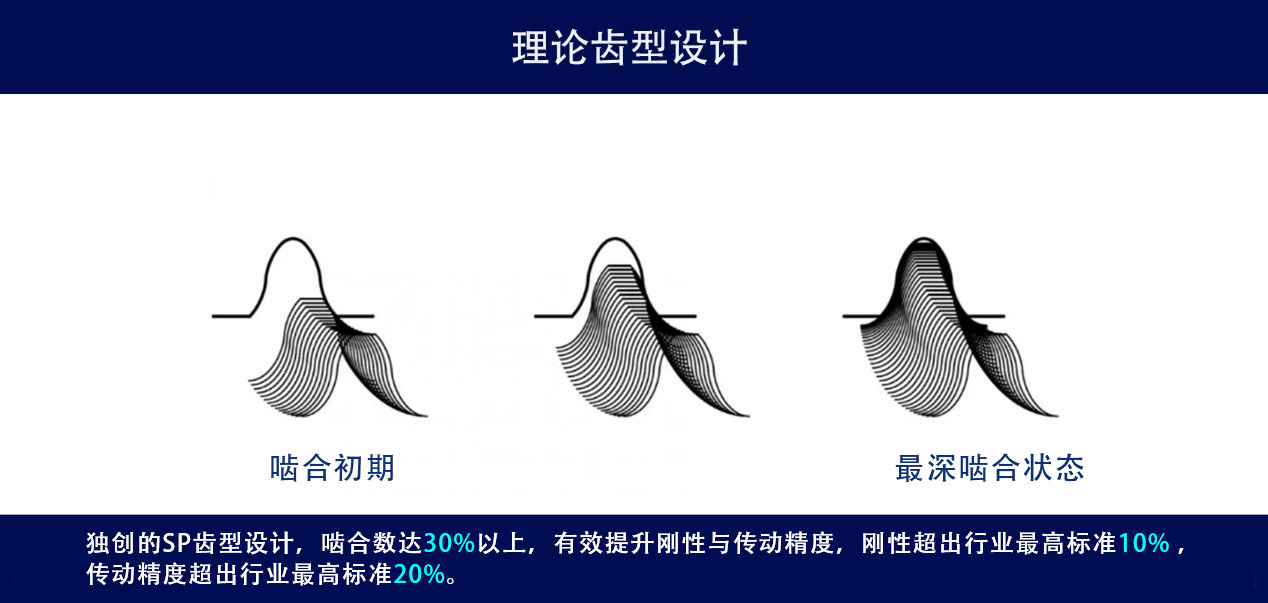

昊志機電諧波減速器齒形是基于對IH齒形及《諧波齒輪傳動》、《諧波齒輪傳動的理論和設計》以及曲線映射理論充分研究的基礎上,正向設計開發SP諧波齒形及凸輪廓曲線,并取得國家發明專利。SP齒形確保同時嚙合的齒數超過總齒數的30%。

諧波減速器的剛輪柔輪嚙合也會導致不斷磨損,繼而影響到機器人的精度保持性,昊志機電減速器剛輪全部采用高強度及潤滑性能優良的進口鑄鐵,在保證精度、壽命的同時降低了產品噪聲值。

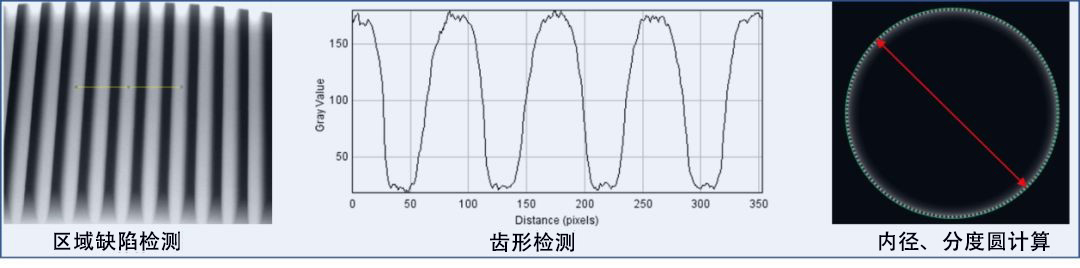

齒面的光潔度、精度直接影響了諧波減速器的磨損速度。為降低磨損速度,公司產品齒輪加工精度等級嚴格控制在6級以內,表面光潔度控制在Ra0.4以內。

昊志機電諧波減速器齒面實拍圖片

同時,我司自主開發的專用探傷檢測儀器,克服行業檢測技術壁壘,確保產品品質。

另外,為了確保產品出廠時的一致性與穩定性,我司所有零部件的關鍵尺寸均經過嚴格選配,裝配后的每一臺產品均經過頻譜監控,真正實現了裝配過程的全閉環管控。

齒面潤滑效果是齒輪磨損另一關鍵因素。基于潤滑理論及多年潤滑脂應用經驗,我司開發了專用潤滑脂。該潤滑脂對傳動件產生纏繞性油膜,降低了傳動件磨損,提升油膜強度的同時降低溫升。

此外,由于獨有配方的潤滑脂中含有納米級別的球狀微粒成分,其直徑約為分子直徑的二十分之一,可以滲透到部件間的每一個角落而不會引起粘度的變化;納米級微粒起到細微軸承的作用,利用軸承效應,將滑動摩擦轉變為滾動摩擦,從而最大限度地降低了傳動件的磨損速度。

2014年,我司進入機器人領域,正式開始諧波減速器的研發,歷經五年對機器人減速器的理論研究與實踐摸索,不斷突破了材料限制、齒形、凸輪廓等設計的封鎖及潤滑技術的瓶頸。

目前,昊志機電諧波減速器已經形成兩大系列(雙波系列、三波系列)、10種規格(11、14、17、20、25、32、40、45、50、58)、6大減速比(30、50、80、100、120、160)及機器人關節模組全系列產品,公司諧波減速器產品線不斷拓寬,可滿足不同領域的不同需求。